高爐沖渣水余熱用于海水淡化技術探討

|

1 引言

高爐是鋼鐵企業的核心設備,其冶煉過程中產生約1300 ℃的熱態紅渣,每千克紅渣蘊含959.85kJ/kg 熱量。若高爐渣鐵比為1:4,則日產5000 t 鐵的高爐會產生1250 t 紅渣,攜帶熱量相當于41 t 標煤。

紅渣沿溝道進入沖渣池,與沖渣水快速接觸溫度驟降,被破碎成細小渣粒,沖渣水溫度被加熱到85 ℃左右,同時產生一部分常壓的沖渣蒸汽。沖渣水水溫為60~95 ℃,蘊含了巨大熱量,但其中含有大量固體顆粒和礦物纖維,并具有腐蝕性,很難利用其熱量。在未利用沖渣水余熱資源的情況下,沖渣水被送入冷卻塔降溫冷卻至45 ℃,再次送到渣溝沖渣,而沖渣蒸汽則排入大氣中。此循環造成余熱資源浪費。

2 現行高爐沖渣水余熱利用方式

2.1 采暖

高爐沖渣水采暖是國內比較成熟的技術,其基本工藝流程為:高爐沖渣水通過沖渣水泵輸送至換熱站,然后經沖渣水過濾器將沖渣水中的固體顆粒和懸浮物過濾,再通過換熱器與采暖水換熱回到沖渣池中。

這種利用方式技術簡單、改造成本很低,但存在一些問題:(1)沖渣水水量大,蘊含的熱量很大,而一般廠區辦公樓的采暖負荷較小,不能夠將沖渣水的余熱能力完全發揮出來;(2)采暖只適用于北方的城市冬季使用,夏季不需要,而南方城市一年四季都不需要采暖,因此這種方式存在局限性;(3)沖渣水含有大量的雜質,進入管網后易造成堵塞,且供熱管網系統龐大,清洗難度很高。

2.2 余熱發電

沖渣水余熱發電技術目前還處于研究實驗階段。系統工作原理為,高爐沖渣水排出時溫度大約85 ℃,經過沉淀除雜預處理后進入特殊設計的換熱器,在此將熱量傳遞給工質,溫度降到50 ℃左右,再送到高爐供沖渣使用,從而回收了一定量的余熱。工質在換熱器內吸收熱量后變成80 ℃的過熱蒸汽,然后進入氣輪機膨脹做功,帶動發電機轉動,對外輸出電能。做功后的工質變成低低壓過熱蒸汽,低低壓過熱蒸汽進入冷凝器放出熱量,變成低溫低壓的液體工質,然后由工質泵送到熱交換器中吸熱,再次變成過熱蒸汽去推動汽輪機作功。如此連續循環,將熱水中的熱量源源不斷的提取出來,生成高品位的電能。

目前在其他行業已經有余熱發電技術的成熟應用,系統工作溫度都在100 ℃以上,而高爐沖渣水屬于較低溫的余熱源,其利用溫度只有70~80 ℃,因此該項技術仍在研究階段。

3 高爐沖渣水余熱利用新技術———用于熱法海水淡化

高爐在煉鐵工藝過程中,為實現沖渣水及沖渣蒸汽余熱的有效利用,本著節能減排可持續發展的戰略原則,某鋼鐵公司擬采用對高爐沖渣水余熱進行回收用于海水淡化。低溫多效蒸餾海水淡化技術具有可利用低溫余熱、變負荷調節能力大、系統熱效率高等優點。將沖渣水余熱作為多效蒸餾海水淡化熱源,變廢為寶的同時,可進一步降低公司總體能耗,具有可觀的經濟效益和社會效益。

3.1 工藝系統流程

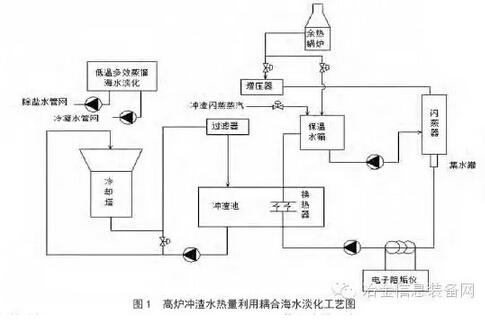

結合鋼鐵廠低溫多效蒸餾海水淡化裝置蒸汽使用情況,提出以下工藝系統流程。沖渣廢水溫度約90 ℃,可用于換熱的流量為2880 t/h,需要制備出溫度為70 ℃,流量為100 t/h 的飽和蒸汽,根據上述數據,可采用如下的工藝方案,如圖1 所示。煉鐵高爐沖渣水經沉淀過濾后,進入換熱器內與循環除鹽水進行換熱,被冷卻下來的沖渣水流入凝結水池,進行循環沖渣使用;除鹽水在換熱器內與高爐沖渣水換熱后,形成高溫熱水,通過管道進入閃蒸罐進行噴淋,高溫熱水在蒸發壓力下閃蒸沸騰,一部分熱水汽化成為蒸發壓力下的飽和蒸汽,另一部分熱水溫度降低到蒸汽溫度以下,繼續回換熱器中被加熱。飽和蒸汽送往低溫多效海水淡化進行蒸發制水。MED裝置變負荷調節能力為50%~100%,可隨高爐冶煉頻率變負荷調節產水能力,穩定運行。

3.2 可行性分析

標簽:高爐沖渣水余熱利用

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

- 金通靈風機通過日本JFE鋼鐵株式會社驗收

- 我國提出的全球首個電力儲能用 超級電容器國際標準成功立項

- 北京航天動力研究所高性能安全閥保障全球最大綠色氫氨項目投產

- 聚焦現代化產業體系,江門市人大代表蒞臨凱特精機作專題調研

- “巨無霸”站起來了 中國石油自主技術模塊化聚丙烯環管反應器成功吊裝

- 浙江三方控制閥召開海南商業航天發射場甲烷加注供氣系統低溫真空調節閥和低溫蝶閥出廠評審會

- 30家閥企中標中國石化中壓球閥、美標鑄鋼閥采購項目

- 搶占西部化工升級紅利!2025成都國際化工裝備博覽會展位火速搶訂

- 青海最大跨流域調水工程歷經29年建設全面投運

- Wilo-Drainlift SANI家族污水提升系統再添新成員

- 東方自控"雙伺服閥油動機"順利通過安全完整性等級(SIL2)認證

- 中通協壓縮機分會團體標準初稿討論會召開