余熱回收靜電吸附一體化技術在定型機油煙廢氣凈化中的推廣應用

目前,國內主要采用水噴淋技術治理定型機油煙廢氣,但容易帶來二次污染,且廢油、余熱回收率低。歐美國家多采用水噴淋(直接水冷)與靜電法聯用的技術,即采用直接水冷、靜電、油水分離聯用技術治理定型機油煙廢氣。

由于該工藝采用水幕洗滌法,雖然噴淋水氣化能起到降溫作用,但因此也產生大量的油水混合液,需要配備專門的油水分離器。

美國多數采用旋渦式洗滌法與靜電法結合的技術,即采用旋流板塔噴淋吸收作為預處理,除去顆粒物,然后油煙廢氣再進行靜電處理,去除煙氣中的油煙。濕法靜電技術和水噴淋技術容易把油煙、顆粒物、廢熱等污染因子轉移到水箱中,形成二次污染,因此未能徹底解決污染問題,迫切需要開發一種新型、實用且可靠的定型機油煙廢氣處理技術。

針對定型機油煙廢氣的特點,我公司通過試驗和實際工程應用,開發出適合定型機油煙廢氣處理的煙氣余熱回收靜電吸附一體化技術,將煙氣余熱回收—靜電吸附法集成一體,彌補了水噴淋技術與濕法靜電技術存在二次污染和熱能浪費的不足。

通過科學設計,提高了污染物去除率和廢油、余熱的回收率,每天每臺白坯布定型機可回收廢油150kg,節煤600kg。優化一體化設備的內部結構,設計為可拆卸的模塊化結構,電源控制系統增加了PLC+顯示屏等,便于升級、維修,從而形成一種適用于定型機油煙廢氣處理的實用化新技術,適合在紡織印染企業中推廣應用。

1余熱回收靜電吸附一體化處理工藝

1.1廢氣污染源強

高溫定型是將織物保持一定的尺寸,在一定溫度下加熱一定時間的生產過程。通過熱定型,消除織物中纖維的內應力,使織物具有較好的穩定形態。

一般而言,印染定型機在作業過程中都會排出含有機物、染料助劑(含蠟質、溶劑、乳化劑、高分子單體)的油煙,其主要成分為醛、酮、烴、脂肪酸、醇、酯、內酯、雜環化合物和芳香族化合物等,特別是紗線在織造過程中添加了潤滑油劑,防水、阻燃等功能性面料的后整理燃料助劑的成分更為復雜。

同時某些布料經過高溫定型后,布料中的一些細小纖維會大量進入廢氣,因此定型機廢氣既含有大量油煙又含有顆粒物,對環境空氣造成了極大的污染。

據調查,定型機油煙廢氣的典型參數為:廢氣量12000~20000m3/h,油煙質量濃度200~700mg/m3,顆粒物質量濃度300~600mg/m3。

目前,大多數印染企業都沒有對定型機產生的油煙廢氣進行有效治理,一般只經過簡單收集后直接排空,這不僅損耗大量余熱,而且產生大量的廢氣,嚴重影響了周邊環境空氣質量和印染企業的形象。該問題已經引起政府和環保部門的高度重視,環保產業及印染企業相關機構對定型機廢氣治理技術進行了積極的研究。

目前,常見的有濕式洗滌法吸收、濕法靜電法等,但這些方法均存在技術含量低、廢氣不能穩定達標、容易引起二次污染、運行費用高、大部分余熱和廢油不能回收利用等問題。

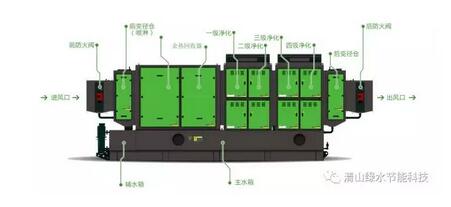

1.2工藝:余熱回收靜電吸附一體化定型機油煙廢氣處理技術的工藝流程見圖1.

油煙廢氣經過余熱回收器將高溫煙氣的熱量帶走,使溫度大幅下降,再進入高壓線板電場進行預處理。高壓線板電場能承受1500mg/m3高濃度的油煙,且工作穩定。

高壓線板電場主要構成單元為過濾網、煙氣余熱回收器、高壓導電板、電場本體、高壓絕緣子和接觸彈簧、密封條。油煙廢氣進入板線式高效凈化場(簡稱板線雙區電場)。

廢氣中的微粒在通過電離器的強力靜電場時被電離并帶有正或負電荷。在收集段氣流中的帶電微粒被接地板吸引的同時也受到帶電板的驅趕,可以被高效去除。實踐經驗證明,板線雙區電場回收的廢油雜質少、品質好,是定型機油煙廢氣后處理的理想設備。

處理后的油煙廢氣通過引風機由排氣筒排空。

1.3工藝特點

(1)油煙廢氣余熱回收:高溫油煙廢氣經過余熱回收器可將6噸15℃的冷水加熱到60℃,把120℃左右的油煙廢氣降到50℃左右,給后端的靜電吸附創了理想溫度,使凈化率大幅提高。

(2)靜電采用高壓板線雙區電場,利用板線式靜電場對后處理階段細小油煙粒子特有的高捕捉率、具有低能耗的優點。因此,在提高油煙廢氣凈化效率的同時,也降低了靜電設備的運行費用。

(3)各種需要定時清洗的設備均為可拆卸的模塊化組合,既方便了設備日常的清洗維護,也有利于這些部件的維修替換。

(4)設備均采用標準法蘭連接的組合式結構,具有可升級性。模塊化凈化單元可根據不同的凈化處理量及凈化率要求靈活組合,單元數量可作適應性調整。

(5)安全系統設計周密,檢修門被打開,高壓電源即自動切斷;高電壓電源精心設計成環氧樹脂嚴密封閉的單元體,使用安全可靠;靈敏的消防技術,大大提高了運行的安全系數。

2技術分析

2.1運行效果

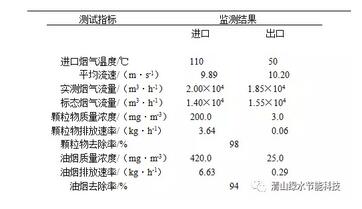

油煙廢氣余熱回收靜電吸附一體化技術用于定型機油煙廢氣的處理,經過一段時間調試后,進入穩定運行狀態,于2013年5月通過環保部門監測驗收,定型機進、出口油煙廢氣監測數據見表1.監測結果表明,在板線雙區電場出口油煙、顆粒的去除效率分別為94%和98%。煙氣溫度從110℃冷卻到50℃,定型機油煙廢氣中余熱得到了有效利用。

表1余熱回收靜電吸附一體化處理裝置油煙廢氣測結果

2.2運行費用

油煙廢氣余熱回收靜電吸附一體化定型機油煙廢氣處理裝置裝機容量為12.80kW,按20h連續運轉,耗電量為256kW˙h/d

該裝置操作管理方便,配備一名兼職管理人員。

表2余熱回收靜電吸附一體化技術與傳統水噴淋技術的對比

2.3經濟效益

比較了各處理單元的油回收量,結果顯示,冷凝器油回收量約30kg/d,板線雙區電場油回收量約120kg/d。回收油品質好,油質純度和透明度均較高。

根據白坯布生產線實測數據,每臺定型機油煙廢氣量為20000m3/h,回收滌綸油:油煙質量濃度為400.0mg/m3,工作時間22h/d,油煙去除率90%,則每天回收的廢油量約150kg。

若廢油售價按4元/kg、處理運行費用按600元/d、年工作日按300d計,則廢油回收產生的經濟效益為180000元;回收熱水:煙氣從110℃降到50℃,經冷卻器回收的熱量相當于將4噸18℃的冷水加溫到60℃,可用于染色和水洗,節煤600Kg/d,年工作300天,煤按650元/t計算,每節煤195噸,又可節省購煤資金12萬。

綜上所述,每安裝一臺定型機油煙廢氣凈化器,每年可減少油煙排放45t,減少企業用煤195t,減少二氧化碳排量51090t,二氧化硫1.56t,氮氧1.39t,粉塵0.6t,18個月內可以全額回收廢氣治理工程總投資,具有很好的經濟效益。

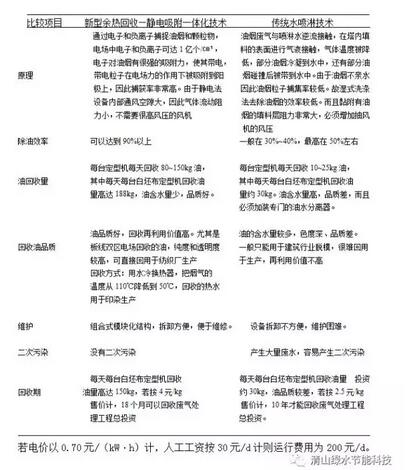

2.4與傳統的水噴淋技術的對比

余熱回收靜電吸附一體化技術與傳統水噴淋技術的對比結果見表2。由表2可見,靜電法具有污染物去除效率高、油回收量大、冷卻效果好、熱能可回收利用、系統阻力小等優點。因此,靜電法應該是定型機廢氣治理技術的探索方向和發展趨勢。

3結論

⑴余熱回收靜電吸附一體化技術對紡織印染企業的定型機油煙廢氣具有很好的處理效果。油煙、顆粒物的去除率分別達90%、95%。煙氣溫度從110℃冷卻到50℃,定型機油煙廢氣中的余熱得到了有效利用。

⑵采用余熱回收靜電吸附一體化技術,對于白坯布而言,每天每臺定型機回收的廢油量為150kg,出油品質好,油質純度和透明度均較高。18個月可以全額回收廢氣治理工程總投資,具有很好的經濟效益。

⑶與傳統的水噴淋工藝相比余熱回收靜電吸附一體化技術在治理定型機油煙廢氣方面優勢明顯,具有污染物去除率高、廢油和余熱回收率高、設備安全可靠且便于升級、維修的優點,是一種適用于定型機油煙廢氣處理的實用化新技術。

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

- 金通靈風機通過日本JFE鋼鐵株式會社驗收

- 我國提出的全球首個電力儲能用 超級電容器國際標準成功立項

- 北京航天動力研究所高性能安全閥保障全球最大綠色氫氨項目投產

- 聚焦現代化產業體系,江門市人大代表蒞臨凱特精機作專題調研

- “巨無霸”站起來了 中國石油自主技術模塊化聚丙烯環管反應器成功吊裝

- 浙江三方控制閥召開海南商業航天發射場甲烷加注供氣系統低溫真空調節閥和低溫蝶閥出廠評審會

- 30家閥企中標中國石化中壓球閥、美標鑄鋼閥采購項目

- 搶占西部化工升級紅利!2025成都國際化工裝備博覽會展位火速搶訂

- 青海最大跨流域調水工程歷經29年建設全面投運

- Wilo-Drainlift SANI家族污水提升系統再添新成員

- 東方自控"雙伺服閥油動機"順利通過安全完整性等級(SIL2)認證

- 中通協壓縮機分會團體標準初稿討論會召開