水泵的能量平衡試驗

泵的能量平衡試驗

泵配用電機的總容量,占電機總容量的1/4左右,因而減小泵內的損失,提高泵的效率具有重要意義。

泵的損失分為機械損失、水力損失和容積損失3部分,這3部分實質都是能量損失。由于液體在泵中流動的水力現象比較復雜,到目前為止,還不能從理論上精確計算泵中的各種損失。目前估算損失的方法,主要是能量平衡試驗和半理淪性的經驗公式。

泵的能量平衡試驗是指確定機械損失、容積損失和水力損失的試驗。

機械損失和機械效率

(1)軸承、填料損失的功率Pm1,pm2

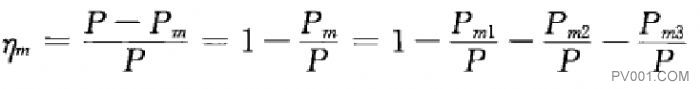

試驗葉輪如圖20-1所示,葉輪出口用薄鋼板封住,葉輪內灌注石蠟泵內不灌水.只在填料內注人水封水,啟動泵運轉。

因為泵的軸功率等于輸人水力功率和機械損失功率之和,泵不抽水,水力功率為零。葉輪蓋板兩側的泵腔內是空氣,其密度可以忽略不計,因而圓盤摩擦損失功率可以忽略不計,這樣測得的軸功率等于軸承損失功率pm1和填料損失功率pm2之和。如果不裝填料,這時測得的功率為軸承損失功率pm1

實際上軸承損失功率與軸向力和徑向有關,填料損失功率與抽送液體的壓力和性質有關,但這l些因素影響不大。

(2)圓盤摩擦損失功率pm3

在上面所述的封閉葉輪進出口的泵中灌滿水.使泵運轉,測量其軸功率,其值等于圓盤摩擦損失和軸承、填料損失功率之和。因軸承、填料損失功率已求得,則圓盤摩擦損失功率為

![]()

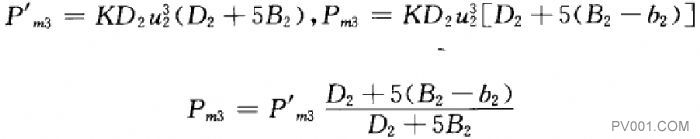

pm3包括葉輪出口b2部分柱面摩擦損失功率,實際泵應扣除此功率損失。由20. 2節可知,圓盤摩擦損失功率可寫為

因l此

機械效率

式中Pm1 , Pm2, Pm3——分別為軸承、填料和圓盤的摩擦損失功率。

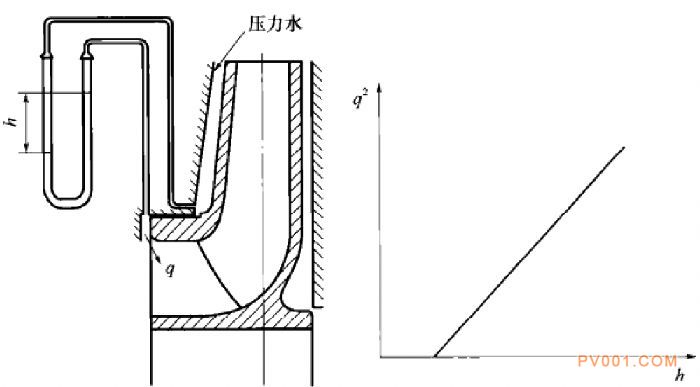

圖20一1 測量泵的機械損失

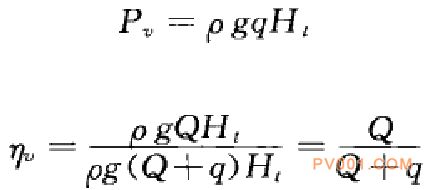

容積損失和容積效率(圖20-2)

首先,在泵運轉的情況下,通過試驗.作出影響容積效率的間隙(如葉輪密封環間隙)兩端的壓力降和泄漏量的關系曲線。然后從泵出口通人液休,使泵運轉,測量間隙兩端的壓力差,利用已有的曲線查出泄漏量。

則容積損失功率

容積效率

圖20一2 測量泵的容積損失

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

- 金通靈風機通過日本JFE鋼鐵株式會社驗收

- 我國提出的全球首個電力儲能用 超級電容器國際標準成功立項

- 北京航天動力研究所高性能安全閥保障全球最大綠色氫氨項目投產

- 聚焦現代化產業體系,江門市人大代表蒞臨凱特精機作專題調研

- “巨無霸”站起來了 中國石油自主技術模塊化聚丙烯環管反應器成功吊裝

- 浙江三方控制閥召開海南商業航天發射場甲烷加注供氣系統低溫真空調節閥和低溫蝶閥出廠評審會

- 30家閥企中標中國石化中壓球閥、美標鑄鋼閥采購項目

- 搶占西部化工升級紅利!2025成都國際化工裝備博覽會展位火速搶訂

- 青海最大跨流域調水工程歷經29年建設全面投運

- Wilo-Drainlift SANI家族污水提升系統再添新成員

- 東方自控"雙伺服閥油動機"順利通過安全完整性等級(SIL2)認證

- 中通協壓縮機分會團體標準初稿討論會召開