“水移熱等溫變換”裝置在我廠成功投入運行

水移熱等溫變換”裝置在我廠成功投入運行,節能減排效果明顯

(山東聯盟化工集團股份有限公司 劉志臣 張興德 郵編262700 )

0、前言

CO的變換反應在現代天然氣化工、煤化工、石油化工等領域是不可缺少的工序,主要完成原料氣中的CO轉化為H2或將H2與CO調節在合理的比例范圍。天然氣化工變換裝置在轉化爐之后,水煤氣不含硫,變換催化劑采用中溫鐵系和低溫銅系催化劑;煤化工及石油化工的水煤氣或半水煤氣中含有硫,變換催化劑一般采用中溫鐵系和寬溫區鈷鉬系或全部為耐硫寬溫區鈷鉬系統催化劑。

目前,在運行的變換裝置均為“絕熱床層+間接換熱或水冷激”的工藝,催化劑分段數及各段催化劑裝填量由催化劑廠提供,設計院或業主完成軟件包設計。如果是高壓高水汽比高CO的水煤氣變換裝置普遍存在靜止設備臺數多、工藝流程長、工程投資大、系統阻力大、露點腐蝕多、設備維修費用高、低品位熱能多、運行能耗高、催化劑使用壽命短等缺陷;如果干基狀態水煤氣或半水煤氣,需要向系統添加蒸汽的變換裝置也同樣存在靜止設備臺數多、工藝流程長、工程投資大、系統阻力大、露點腐蝕多、設備維修費用高、低品位熱能多、運行能耗高等缺陷,同時還存在蒸汽消耗大問題。

過去,許多文獻對CO低溫銅系催化劑或耐硫寬溫區鈷鉬系統催化劑和工藝的發展有詳細的論述,也為變換工序帶來多次節能降耗變革。但催化劑床層均為“絕熱結構”,CO變換反應是可逆放熱反應,每轉換1.0%的CO就會造成絕熱催化劑床層有6.5~8.5℃的絕熱溫升,催化劑床層有很高出口溫度下,對應的CO平衡轉化率很小,殘余的CO濃度依然很大,為了完成將CO轉化很低,必然要采用多段催化劑床層,每段之間要采用間接換熱,這也是采用絕熱催化劑床層變換工藝設備多、工藝流程長、系統阻力大、工程投資大的根本原因。第一級催化劑床層,CO濃度很高,反應溫升使催化劑床層溫度遠遠超過了催化劑的活性范圍,導致催化劑表面活性組份熔結,比表面積大幅度下降,活性下降,甚至無法使用,高水汽比高CO水煤氣的第一變爐催化劑使用壽命短充分說明這個問題。最后一級催化劑床層由于絕熱反應造成催化劑床層出口溫度高,需要總水汽比升高,床層出口夾帶蒸汽量大,必定帶來運行能耗高、低品位熱能多、露點腐蝕多等缺陷。

“水移熱等溫變換”技術開發成功很好解決了上述問題,我公司新建一套“水移熱等溫變換”裝置于2013年12月6日投入運行。在同樣負荷前提下,“水移熱等溫變換”裝置與我廠原有“四段絕熱+間接換熱”全低變裝置相比,系統阻力降低了0.07MPa、氫氮氣壓縮機節電5.1KWh/tNH3、節省飽和蒸汽100kg/tNH3、利用變換余熱副350kg/tNH3飽和蒸汽、節省冷卻水耗3650kg/tNH3、變換系統冷凝水減少1/2以上、工程總投資比傳統工藝下降25%左右、出氣氣換熱器的變換氣溫度降至84.6℃,變換氣第一個露點在脫鹽水加熱器中才出現,露點腐蝕后移,有效延長了變換系統設備使用。

該套“水移熱等溫變換”裝置屬國內首套新建完整裝置,工藝軟件包及水移熱等溫變換爐由南京敦先化工科技有限公司提供,工藝流程設計及部分設備結構由我方技術人員與南京敦先公司共同完成。為了便于推廣或挖掘仍存在沒有暴露出來的問題,本文從工藝流程、等溫變換爐選型、運行工藝指標、經濟效益作等方面詳細論述,以供大家參考或給予提出寶貴意見,利于“水移熱等溫變換”技術進一步完善。

1、工藝流程設計

我方工程技術人員與南京敦先公司共同商定采用“預變換爐+一級噴水+全徑向水移熱變換爐+水解爐+余熱回收”的工藝流程,工藝流程上設置了除油除焦爐、預變換爐、水解爐、水移熱等溫變換爐,噴水為一級,在低品位熱能回收上設置了除氧水加熱器、脫鹽水加熱器,其各自的任務如下:

除油除焦爐:除油除焦爐分為兩級,一級為絲網除油器,主要通過重力分離和絲網過濾分離實現半水煤氣中98%以上的潤滑油、煤焦油被脫除。利用其它工段短暫停車機會,用蒸汽蒸煮絲網使絲網再恢復除油、除焦功能;二級裝填吸附劑,利用吸附劑毛細孔吸附能力將余下2%的潤滑油、煤焦油吸附掉。此種設計理念不僅可以延長吸附劑、催化劑使用壽命,有效降低了運行成本。

預變換爐:預變換爐為全軸向結構,上部裝填脫氧劑、脫毒劑,下部裝填部分寬溫區鈷鉬系催化劑。在預變換爐內,半水煤氣中的O2被脫除、96%以上的有機硫轉化為無機硫,并進行部分CO的變換反應。

噴水增濕器:我廠原來“四段絕熱+間接換熱或噴水冷激”的全低變工藝采用了兩級以上噴水措施,特別對含有O2的半水煤氣進行噴水冷激,通過運行后發現:噴水增濕器內壁、不銹鋼填料及相連接的管道均出現不同程度腐蝕,我們分析后主要是O2腐蝕及電化學腐蝕。為了減少變換設備O2腐蝕,本套工藝流程進設置一級噴水,是對預變換爐之后不含有O2的變換氣進行噴水降溫,有效解決了原有變換裝置噴水增濕器腐蝕問題。

水移熱等溫變換爐:水移熱等溫變換爐為南京敦先公司專利產品,是變換系統CO主要反應催化劑床層,也是本變換工藝中最后一級催化劑床層,完成CO變換反應的主要任務,同時利用埋在催化劑出層內部水移熱管束將CO變換反應熱及變換系統低品位熱能轉化為高品位蒸汽移出系統。水移熱等溫變換爐是本“水移熱等溫變換”裝置核心設備,直接關系到變換系統各接點溫度設置、總水汽比、蒸汽消耗、冷卻水耗、工程投資及系統運行阻力的大小或高低。

水解爐:水解爐設置在水移熱等溫變換爐之后,主要利用低溫狀態下水解反應,將其殘余4%左右的有機硫轉化為無機硫。

南京敦先化工科技有限公司的軟件包做到了(1)將出變換系統低品位熱能前移,使低品位熱能轉化為高品位飽和蒸汽;(2)采取措施使出換熱器的變換氣體溫度由傳統全低變工藝的120℃降低到90℃以下,將此30℃溫差的變換氣余熱也留在變系統依副產飽和蒸汽的方式移出系統;(3)通過降低水移熱等溫變換爐出口氣體溫度,降低總水汽比,減少蒸汽添加量;(4)采用等溫變換技術,通過降低變換系統各個節點溫度、減少總物料流量、減少設備臺數、縮短工藝流程等手段來實現降低工程總投資目標;(5)采用降低總水汽比方式,最大限度降低減少變換氣夾帶蒸汽量,確保變換氣露點腐蝕僅在脫鹽水加熱器、變換氣冷卻器內出現,露點腐蝕后移,有效延長了變換系統設備使用,減少變換系統外排冷凝水量;(6)變換催化劑床層僅為兩段,而且水移熱等溫變換爐為全徑向結構,有效降低系統阻力。

2、水移熱等溫變換爐結構說明及優點

2011年,我公司在建設“40.60”項目時,變換工段計劃采用“水移熱等溫變換”技術,我們研究后發現變換等溫反應與低壓甲醇反應有著很大區別,CO的變換反應空速低催化劑裝填量大,氣體一次性通過催化劑床層就要完成CO的變換任務,反應物中的蒸汽含量受到人為因素影響不穩定,耐硫寬溫區鈷鉬系統催化劑易發生水合造成催化劑結塊,水煤氣或半水煤氣氣質臟等。用于煤化工或石油化工領域變換裝置上的水移熱等溫變換爐結構必須滿足催化劑裝填量大、催化劑易自卸、催化劑框為全徑向結構、換熱元件承受正負壓差大、承壓外筒與內件分開來設計避免結塊造成整臺設備報廢、催化劑床層要有100℃以上合理的溫度與催化劑床層深度操作曲線、結構簡單易消除熱應力等硬性條件。由于各家沒有運行業績及南京敦先公司當時提出的單管板結構及板式結構達不到上述要求,我們在“40.60”項目上沒有采用水移熱等溫變換技術。

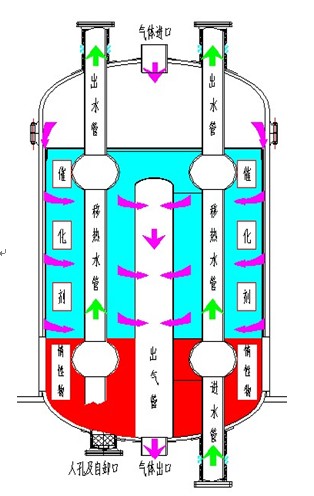

2013年初,國內有三家技術單位已經有運行業績,我們從水移熱變換爐結構合理性及滿足上述要求等方面進行衡量,最終采用南京敦先公司的“水移熱等溫變換爐”,水移熱管束式等溫變換爐由殼體和內件組成。殼體由筒體、上封頭、下封頭組成,上封頭與筒體之間采用法蘭連接,法蘭之間采用“Ω”密封,上下封頭分別設有氣體進出口。內件由水移熱管束,氣體分布器、氣體集氣筒、密封板、支撐座等部件組成,水移熱管束與進出水管之間采用管式聯箱結構。內件與外筒可以拆卸,管內走水、管外裝填催化劑,下部設有催化劑自卸口。

原料氣從水移熱等溫變換爐上部進入后由側面徑向分布器進入催化劑床層,然后沿徑向通過催化劑床層,反應的同時與埋設在催化劑床層內的水管換熱,再經內部集氣筒收集后由下部出水移熱等溫變換爐。

來自汽包的不飽和水自水移熱等溫變換爐下部進水管進入水移熱等溫變換爐,再經進下部大環管、分配管分配至各換熱管內與反應氣體換熱,然后通過上環管或集水箱收集后經出水管去汽包,在汽包中分離出蒸汽去蒸汽緩沖器參加變換反應或外送其它工序使用,分離下來的水從汽包下部再次進入等溫變換爐參與下一循環。

從運行結果來看,實際運行參數與設計參數是一致的,該水移熱等溫變換爐具有以下優點:

(1)具有最合理操作溫度曲線,防止帶水、確保有機硫轉化和脫除半水煤氣中O2,有效降低設備投資:該類型水移熱等溫變換爐采用單根換熱管為移熱單元,每一單元(換熱管)換熱面積小,通過調整布管數量很容易實現單位體積催化劑內換熱面的調整,可以根據不同水煤氣或半水煤氣設計不同的合理操作溫度曲線。我公司水移熱等溫變換爐目前實際運行為:催化劑床層熱點310℃,出催化劑床層200℃,進口氣體溫度為可調。僅從催化劑反應溫度曲線就可以判斷該水移熱等溫變換爐非常合理:(A)催化劑床層有高于280℃溫區,可以將變換氣中殘余的部分的O2與大量H2發生反應生成H2O,也利于殘余部分有機硫轉化為無機硫,杜絕后序設備腐蝕;(B)出口均為200℃,使承壓殼體及與其相連接的管道材質等級降低,帶來整個工程投資降低;(C)含液態水的氣體進入催化劑床層高溫區后,氣體溫度迅速升高,液態水蒸發為過熱蒸汽,完全杜絕催化劑水合結塊現象發生;(D)200℃出口溫度,有效降低總水汽比、降低蒸汽消耗,同時減少變換氣夾帶蒸汽量,做到露點腐蝕減少和后移,有效延長變換設備使用壽命;(E)進口氣體溫度可調,確保寬溫區催化劑由低溫到高溫的活性被充分利用,有效延長了催化劑使用壽命。

僅從合理溫度操作曲線可知:水移熱等溫變換爐不是把甲醇塔直接搬到變換系統使用就可以了,而要根據變換不同特性進行合理設計,此設計理念,南京敦先化工科技有限公司做到了,這也是我們從三家運行業績中選擇南京敦先公司水移熱等溫變換爐的主要原因。

(2)內件與外筒分開設計、便于檢修和催化劑自卸:該水移熱等溫變換爐由承壓外筒和內件組成,內件為一整體結構,可以單獨吊裝,不僅利于催化劑裝填和自卸,也利于設備檢修,更重要的是即使催化劑結塊也不至于造成整臺設備報廢。

(3)安全可靠、設備使用壽命長:承受負壓元件中,同樣厚度前提下,球體或圓管承受負壓能力遠大于管板、板及橢圓體等。該水移熱等溫變換爐換熱管束為無縫鋼管,分水箱、集水箱、進水管、出水管等承受負壓元件全部為無縫鋼管,承壓元件安全可靠;

3、運行工藝指標

我公司新建水移熱等溫變換裝置于2013年12月6日投入運行。目前滿負荷狀態工藝指標如下

通過干基半水煤氣氣量: 56368.84Nm3/hr;

進口(干基)CO含量:30%

出口(干基)CO含量:5.0%(設計為1.5%,目前為了提高甲醇產量,人為提高出口CO)

系統運行壓力:2.05MPaG;

系統阻力:0.03MPaG;

添加3.3MPa飽和蒸汽量:5.87t/hr;

水移熱等溫變換爐副產1.3MPa飽和蒸汽量:8.07t/hr;

催化劑床層同平面溫差≤5℃;

出氣氣換熱器(末端換熱器)變換氣溫度≤84.6℃;

4、優點

通過實際運行后的經濟指標與我廠原來“四段絕熱+間接換熱或水冷激”工藝相比,該“水移熱等溫變換”裝置具有以下優點:

4.1運行費用低,噸氨節省80.40元以上

我們按照3.3MPa蒸汽200元/t、1.3MPa蒸汽150元/t、電耗0.69元/KWhr、循環水1.2元/m3計算,則噸氨可以節省的運行費用為:

蒸汽部分:100×200×0.001≈20.00元/tNH3;

副產蒸汽部分:350×150×0.001≈52.50元/tNH3;

節電部分:5.1×0.69≈3.52元/tNH3;

節冷卻水部分:3650×0.001×1.2≈4.38元/tNH3;

合計噸氨節省運行費用:20.00+52.50+3.52+4.38=80.40元/tNH3;

4.2工程總投資節省25%以上

大家可能認為“水移熱等溫變換爐”如同低壓甲醇反應器,水移熱等溫變換裝置投資大,其實不然!同等規模的變換裝置,如果采用南京敦先的水移熱等溫變換專利技術(軟件包由南京敦先公司提供),工程總投資可以下降25%左右。與傳統全低變工藝相比,降低工程投資主要在以下幾方面:

(1)催化劑床層比傳統變換減少2段、噴水減少1級,設備減少2臺,工藝流程僅是傳統絕熱變換流程的3/5,管道、管件、儀表、保溫防腐等工程項目投資費用降低;

(2)總水汽比下降0.02~0.03左右、末端催化劑床層出口變換氣中夾帶水蒸汽(H2O)含量下降~2.0%,等溫變換系統中“露點腐蝕”僅在脫鹽水加熱器中才出現,有“露點腐蝕”的設備減少3臺、管道減少8根,化劑床層出口氣體溫度高于250℃只有2處,比傳統四段絕熱全低變工藝減少2處高溫管線,工程上選用耐酸性腐蝕或抗氫腐蝕材質的設備、管道、管件等工程投資大幅度降低;另外,傳統四段變換工藝中三段、四段催化劑主要起到反應“平衡”作用,處于低溫狀態運行的催化劑占總用量的~36.67%,而水移熱等溫變換技術處于低溫狀態運行的催化劑比例高達66.0%以上。采用等溫變換技術時,與傳統絕熱變換技術相比,催化劑總用量可以降低~19.99%。

4.3將低品位熱能轉化為高品位蒸汽,降低冷卻水耗

末端氣氣換熱器是變換裝置半水煤氣回收變換系統熱能的最終設備,如果出口變換氣溫度高說明變換裝置不節能。該套水移熱等溫變換裝置末端氣氣換熱器出口變換氣≤90℃,實際上水移熱等溫變換技術是把末端氣氣換熱器出口變換氣由120℃降至90℃的顯熱和潛熱在“等溫變換爐”內直接轉化為飽和蒸汽移出變換系統,不僅可以回收1.0~2.0MPa飽和蒸汽高達~350.0kg/tNH3,同時循環冷卻水耗可以下降3650kg/tNH3,南京敦先等溫變換技術實現了變換系統低品位熱能回收轉化為高品位蒸汽和降低變換氣冷卻水消耗的雙向節能效果。

4.4有效延長裝置運行周期

與傳統工藝相比,南京敦先等溫變換技術總水汽比下降0.02~0.03左右,“露點腐蝕”僅在脫鹽水加熱器才出現,有“露點腐蝕”的設備減少3臺、管道減少8根,有效延長了變換系統設備、管道、管件的使用壽命。

如果變換系統阻力大,則會造成部分換熱設備泄漏,變換裝置無法運行。在同樣腐蝕厚度前提下,低阻力不易造成換熱器泄漏,有效延長了換熱設備的使用壽命。

4.5縮短開車時間

傳統絕熱變換開車時,利用電加熱器、小空速將絕熱變換爐爐溫升起來,如果加大空速則絕熱變換爐爐溫降低、出口CO升高,造成后續工段波動,每次開車絕熱變換裝置可能影響4~6小時有效生產時間,并伴有大量有效氣體放空,造成一定經濟損失及污染環境;

水移熱等溫變換爐催化劑床層提溫時可以利用自身循環水系統提升到200℃以上,并利用循環熱水維持催化劑床層溫度不下降。當負荷加滿時,變換系統出口CO立即降至~1.0%;當反應熱量過剩時,反應熱量又被埋在催化劑床層的移熱管束移出,有效縮短開車時間。

5、結論

從目前運行各項工藝指標看,水移熱等溫變換技術是一個節能、環保、先進技術,是在低溫變換催化劑誕生后,降低變換能耗方面是一次質的飛躍,值得全面推廣。但裝置運行時間較短,可能好多問題沒有考慮全或沒有暴露出來,有待通過裝置長期運行去證明。水煤氣或半水煤氣種類繁多、成份各異、壓力懸殊較大,這也給技術單位提出更高要求,不能照搬套用,要根據不同條件設計出不同的工藝流程及水移熱等溫變換爐操作溫度曲線。本文客觀實際分析了我公司在運行的水移熱等溫變換裝置,以供大家參考和審查,目地在于水移熱等溫變換技術進一步完善、路走得更好,為天然氣化工、煤化工及石油化工在節能降耗、環保減排等方面提更好服務。

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

- 金通靈風機通過日本JFE鋼鐵株式會社驗收

- 我國提出的全球首個電力儲能用 超級電容器國際標準成功立項

- 北京航天動力研究所高性能安全閥保障全球最大綠色氫氨項目投產

- 聚焦現代化產業體系,江門市人大代表蒞臨凱特精機作專題調研

- “巨無霸”站起來了 中國石油自主技術模塊化聚丙烯環管反應器成功吊裝

- 浙江三方控制閥召開海南商業航天發射場甲烷加注供氣系統低溫真空調節閥和低溫蝶閥出廠評審會

- 30家閥企中標中國石化中壓球閥、美標鑄鋼閥采購項目

- 搶占西部化工升級紅利!2025成都國際化工裝備博覽會展位火速搶訂

- 青海最大跨流域調水工程歷經29年建設全面投運

- Wilo-Drainlift SANI家族污水提升系統再添新成員

- 東方自控"雙伺服閥油動機"順利通過安全完整性等級(SIL2)認證

- 中通協壓縮機分會團體標準初稿討論會召開